Viele Teile, die das Lead Center Special Sealing Industry (LC SSI) für Health & Safety-Anwendungen produziert, sind extrem klein und erfordern höchste Präzision bei Werkzeugen und Fertigungsverfahren. Dazu zählen unter anderem Dichtungen für Zahnarztbohrer und Magnetventile von Beatmungsgeräten.

Wer geht schon gerne zum Zahnarzt – insbesondere, wenn Bohrer zum Einsatz kommen müssen, weil Karius und Baktus an Eck, Schneide- und Backenzähnen nagen. Moderne Zahnarztbohrer gehen mit 350.000 Umdrehungen pro Minute und mehr ans Werk. Jeder kennt ihr Geräusch, keiner mag es. Gut zu wissen, dass die Bohrer dank einer Spezialdichtung des LC SSI in Reichelsheim wieder blitzschnell abstoppen, wenn es der Zahnarzt für richtig hält – und nicht nachlaufen und dadurch unnötig tief in den Zahnschmelz eindringen.

Diese Spezialdichtung erfüllt eine doppelte Mission. Erstens schützt sie ganz klassisch das Innere des Bohrers vor eindringenden Flüssigkeiten und Partikeln. Zweitens wirkt sie als Bremse. Der Bohrer wird über eine Turbine per Luftdruck angetrieben. Während des Bohrens bildet sich zwischen Welle und Dichtung ein Luftpolster. Sobald der Luftstrom stoppt, weil Zahnarzt oder -ärztin die Behandlung unterbrechen, legt sich die Dichtung an der Welle an und bremst sie mithilfe der Reibungskraft ab. Fast klingt es paradox: Geht es ansonsten in den allermeisten Dichtungsanwendungen darum, Reibung zu minimieren, ist sie in diesem Fall ausdrücklich erwünscht.

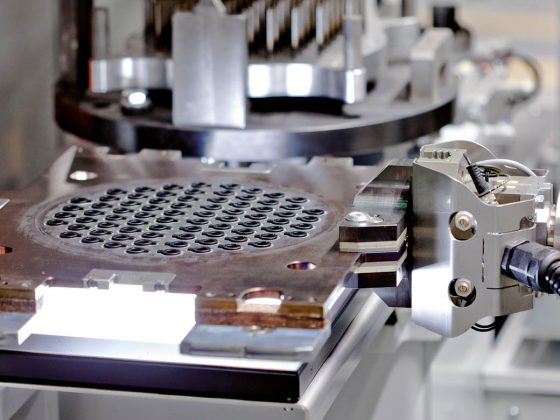

Dies ist eine von vielen medizintechnischen Anwendungen, die das LC SSI mit Dichtungstechnik versorgt, seien es Labor- oder zum Beispiel Anästhesiegeräte. Ein weiteres Einsatzgebiet sind Elastomerverbundteile für 3/2-Wege-Magnetventile, die den Luftstrom in Lungenbeatmungsgeräten steuern. Besonders zu Beginn der Corona-Pandemie waren sie über das normale Maß hinaus stark gefragt. „Solche Teile mit extrem engen Toleranzen erfordern hochpräzise Werkzeuge und Fertigungsverfahren“, benennt Tobias Gutsch, Produktmarketing LC SSI, zugleich eine der Kernkompetenzen des Lead Centers.

Eine andere ist die Fähigkeit, Komponenten nach Hygienic Design zu fertigen. Dies spielt nicht nur in pharmazeutischen Anwendungen eine immer wichtigere Rolle. Sauberkeit, Resistenz gegen Reinigungs- und Desinfektionsmedien sowie hohe Temperaturen, zum Beispiel beim Sterilisieren – dies alles sind Anforderungen, in denen sich die Medizintechnik von der Prozesstechnik kaum unterscheidet. Das LC SSI erfüllt sie mit einer ganzen Palette von Hochleistungswerkstoffen wie PTFE oder Simriz.

Zu den Aushängeschildern des gesamten Lead Centers zählen platz-, gewicht- und ressourcensparende Mikroteile mit Mini-Durchmessern, -Dichtwulsten und -Wandstärken. Teils fertigt sie das Lead Center sogar in unterschiedlichen anwendungsspezifischen Werkstoffausführungen. Wenn Dominik Linder, Produktentwicklung LC SSI, in die Zukunft blickt, spricht er zum Beispiel über erste Prototypen im Vorentwicklungsstatus für Mikropumpen tragbarer Insulingeräte. Mit neuer Magnettechnik dosieren diese Pumpen keine Milliliter, sondern nur ein paar wenige Mikroliter. Im Vergleich dazu wirkt ein Wassertropfen wie ein großer See.